Verfahrwege von Drehmaschine oder Fräsmaschine richtig bestimmen – So wählen Sie die optimale Maßstab-Länge

Wer eine digitale Positionsanzeige nachrüsten oder Glasmaßstäbe installieren möchte, steht vor einer entscheidenden Frage:

Wie lang muss der Maßstab wirklich sein?

Die richtige Bestimmung der Verfahrwege Ihrer Drehmaschine oder Fräsmaschine ist die Grundlage für eine präzise und dauerhaft funktionierende Messlösung. Eine zu kurze Messlänge führt zu Problemen im Endbereich – eine unnötig lange Ausführung erschwert Montage und verteuert das Projekt.

In diesem Leitfaden erfahren Sie Schritt für Schritt, wie Sie die Verfahrwege korrekt messen und die optimale Maßstab-Länge auswählen.

Warum ist die exakte Bestimmung der Verfahrwege so wichtig?

Glasmaßstäbe sind immer für eine definierte Messlänge ausgelegt. Der Lesekopf darf diesen Bereich nicht überschreiten.

Wird die Länge falsch gewählt, können folgende Probleme entstehen:

- Der Schlitten fährt mechanisch weiter als der Maßstab misst

- Der Lesekopf läuft in den Endbereich

- Beschädigungen an Maßstab oder Lesekopf

- Fehlanzeigen in der digitalen Positionsanzeige

Eine saubere Ermittlung der tatsächlichen Verfahrwege verhindert diese Risiken.

Grundprinzip: Gemessen wird immer von Anschlag zu Anschlag

Entscheidend ist nicht die Werkstückgröße und nicht die theoretische Maschinenangabe im Prospekt.

Relevant ist ausschließlich:

Der reale Verfahrweg der jeweiligen Achse von mechanischem Anschlag zu mechanischem Anschlag.

Verfahrweg an der Fräsmaschine bestimmen

Bei einer Fräsmaschine werden typischerweise drei Achsen gemessen:

X-Achse (Längsbewegung des Tisches)

Y-Achse (Querbewegung)

Z-Achse (Vertikalbewegung)

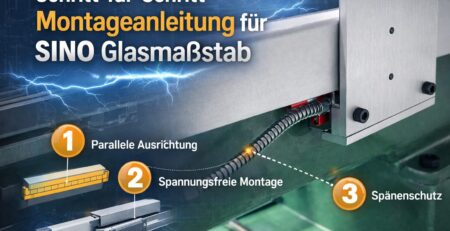

Schritt 1: Maschine vorbereiten

- Maschine stromlos oder im Handbetrieb

- Keine Werkstücke eingespannt

- Keine Hindernisse im Verfahrbereich

Schritt 2: Erste Endposition anfahren

Fahren Sie die Achse langsam bis zum mechanischen Anschlag.

Nicht mit Gewalt – nur bis zum fühlbaren Endpunkt.

Schritt 3: Gegenanschlag anfahren

Bewegen Sie die Achse vollständig in die entgegengesetzte Richtung bis zum zweiten mechanischen Endpunkt.

Schritt 4: Weg messen

Nun haben Sie zwei Möglichkeiten:

Variante A – Skalenanzeige nutzen

Lesen Sie den maximalen Wert der vorhandenen Skala oder Spindelanzeige ab.

Variante B – Physisch messen

Messen Sie die Strecke direkt am Maschinentisch mit einem Stahlmaß oder Messband.

Der ermittelte Wert entspricht dem tatsächlichen Verfahrweg.

Verfahrweg an der Drehmaschine bestimmen

Bei einer Drehmaschine sind in der Regel zwei Achsen relevant:

X-Achse (Querschlitten)

Z-Achse (Längsschlitten)

Z-Achse messen (Längsbewegung)

- Schlitten bis zum linken mechanischen Anschlag fahren

- Bis zum rechten mechanischen Anschlag bewegen

- Weg über Skala oder direkt messen

Achten Sie darauf, ob der Reitstock oder andere Bauteile den real nutzbaren Weg begrenzen.

X-Achse messen (Querschlitten)

- Schlitten vollständig nach innen fahren

- Komplett nach außen bewegen

- Maximalen Hub ermitteln

Wichtig: Der effektive Verfahrweg ist entscheidend – nicht der theoretische Durchmesserbereich.

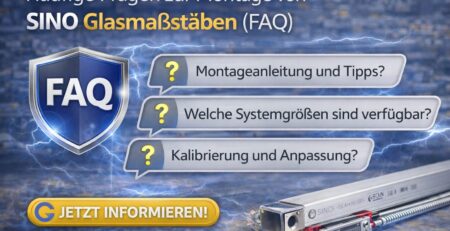

Welche Maßstab-Länge sollte gewählt werden?

Nach Ermittlung des Verfahrwegs gilt folgende Regel:

Immer die nächstgrößere verfügbare Messlänge wählen.

Beispiel:

Gemessener Verfahrweg: 487 mm

Gewählte Maßstab-Länge: 520 mm

Warum?

Sie benötigen Montage-Reserve für:

Ausrichtung

Justierung

Toleranzausgleich

Positionierung des Lesekopfes

Eine knappe Auslegung erschwert die Installation erheblich.

Typische Fehler bei der Bestimmung der Verfahrwege

Fehler 1: Prospektangaben übernehmen

Herstellerangaben beziehen sich oft auf Nennwerte.

Verschleiß, Umbauten oder Anschlagbegrenzungen können den realen Weg verändern.

Fehler 2: Nur den nutzbaren Bereich messen

Manche Anwender messen nur den „praktisch genutzten“ Bereich.

Maßgeblich ist jedoch der maximale mechanische Hub.

Fehler 3: Sicherheitsreserve vergessen

Ohne zusätzliche Messlängen-Reserve kann der Lesekopf im Grenzbereich laufen.

Fehler 4: Einbauraum nicht berücksichtigen

Neben der Messlänge ist der Bauraum entscheidend:

- Passt das Profil hinter den Tisch?

- Gibt es Kollisionsgefahr mit Schutzabdeckungen?

- Ist eine Montage am Schlitten oder am Maschinenkörper sinnvoller?

Besondere Einbausituationen beachten

Bei sehr kleinen Maschinen oder beengten Platzverhältnissen können folgende Lösungen sinnvoll sein:

- Schmalere Profilvarianten

- Alternative Montageposition

- Kombination mit Magnetbandsystemen

Vor der Bestellung empfiehlt es sich, das Maßblatt des jeweiligen Maßstabs zu prüfen und den verfügbaren Einbauraum exakt zu kontrollieren.

Praxis-Tipp für eine sichere Planung

- Verfahrweg exakt messen

- Messwert notieren

- Einbauposition planen

- Maßblatt prüfen

- Nächstgrößere Messlänge auswählen

Im Zweifelsfall lieber etwas mehr Reserve einplanen – das erleichtert die Montage deutlich.

Zusammenfassung: So bestimmen Sie die optimale Maßstab-Länge

Der Ablauf ist einfach:

Verfahrweg von Anschlag zu Anschlag messen

Real gemessenen Wert verwenden

Nächstgrößere verfügbare Messlänge wählen

Einbauraum berücksichtigen

Montage-Reserve einplanen

Wer diese Schritte beachtet, stellt sicher, dass der Glasmaßstab technisch passt, mechanisch geschützt ist und dauerhaft präzise arbeitet.

Fazit: Sorgfältige Messung spart Zeit und Kosten

Die exakte Bestimmung der Verfahrwege Ihrer Drehmaschine oder Fräsmaschine ist der wichtigste Schritt bei der Nachrüstung einer digitalen Positionsanzeige.

Eine saubere Planung verhindert Fehlbestellungen, Montageprobleme und spätere Schäden. Mit einer strukturierten Vorgehensweise lässt sich die optimale Maßstab-Länge sicher und zuverlässig bestimmen.

So schaffen Sie die Grundlage für präzise Messwerte und eine langfristig stabile Maschinenperformance.